Руководство по ремонту ГАЗ 2705 (Газель) 1995+ г.в.

5.2.12 Ремонт двигателя

5.2.11. Ремонт двигателя

Основанием для разборки и ремонта двигателя являются: падение мощности двигателя, уменьшение давления масла, резкое увеличение расхода масла (свыше 450 г на 100 км пробега), дымление двигателя, повышенный расход топлива, понижение компрессии в цилиндрах, а также шумы и стуки.

При разборке двигателя тщательно проверяйте возможность дальнейшего применения каждой его детали или необходимость замены ее на новую. Критерии по оценке возможности дальнейшего использования деталей приведены в табл. 4.8.

Таблица 4.8. Предельно допустимый износ основных сопрягаемых деталей двигателя УМЗ-4215С

|

Предельно допустимый износ основных сопрягаемых деталей двигателя УМЗ-4215С

|

|||

|

Сопрягаемые детали

|

Предельно допустимые, мм

|

Место и способ замера

|

|

|

зазоры

|

эластичность и конусность

|

||

|

Цилиндр-поршень

|

0,3

|

-

|

Цилиндр замеряйте в двух взаимно перпендикулярных направлениях (по оси коленчатого вала и перпендикулярной к ней) и в двух поясах (на расстоянии 8-10 мм и 60-65 мм) от верхней плоскости блока. Принимается наибольший размер. Поршень замеряется на расстоянии 5-10 мм от низа юбки в плоскости, перпендикулярной оси поршневого пальца

|

|

Коренная и шатунная шейки коленчатого вала - вкладыши

|

0,15

|

-

|

Замеряется, как указано в подразделе <Замена вкладышей коренных и шатунных подшипников коленчатого вала>

|

|

Коренная шейка коленчатого вала

|

-

|

0,07

|

По оси коленчатого вала и перпендикулярно к ней

|

|

Шатунная шейка коленчатого вала

|

-

|

0,05

|

То же

|

|

Осевой зазор коленчатого вала

|

0,25

|

-

|

Замеряется щупом в нескольких местах по окружности

|

|

Осевой зазор распределительного вала

|

0,25

|

-

|

То же

|

|

Осевой зазор шатуна

|

0,5

|

-

|

То же

|

|

Блок цилиндров - толкатель

|

0,1

|

-

|

Замеряется в двух поясах на длине рабочей поверхности

|

|

Клапан - направляющая втулка

|

0,25

|

-

|

То же

|

|

Шейка распределительного вала - втулка

|

0,15

|

-

|

- > -

|

|

Шейка распределительного вала

|

-

|

0,05

|

- > -

|

|

Поршневой палец - втулка верхней головки шатуна

|

0,1

|

-

|

Замеряется в двух поясах на длине рабочей поверхности

|

|

Поршневой палец - поршень

|

0,1

|

-

|

То же

|

|

Втулка верхней головки шатуна

|

-

|

0,02

|

Замеряется вдоль оси шатуна и перпендикулярно к ней

|

|

Поршневой палец

|

-

|

0,01

|

То же

|

|

Поршневое кольцо - канавка в поршне (по высоте)

|

0,15

|

-

|

Замеряется щупом в нескольких точках по окружности

|

|

Поршневое кольцо - зазор в замке

|

3

|

-

|

- > -

|

Работоспособность двигателя может быть восстановлена заменой изношенных деталей новыми номинального размера или восстановлением изношенных деталей и применением сопряженных с ними новых деталей ремонтного размера.

Для этих целей выпускаются поршни, поршневые кольца, вкладыши шатунных и коренных подшипников коленчатого вала, седла впускных и выпускных клапанов, втулки распределительного вала и ряд других деталей и комплектов ремонтных размеров. Перечень деталей и комплектов номинального и ремонтных размеров приведен в табл. 4.9.

Таблица 4.9. Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С

|

Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С

|

||

|

№ детали или комплекта

|

Наименование

|

Номинальный или ремонтный размер (диаметр), мм

|

|

4146-1000105

|

Гильза с поршнем, поршневым пальцем, стопорными и поршневыми кольцами (комплект на один цилиндр)

|

Номинальный

|

|

ВК-53-1004014-14

|

Поршень с поршневым пальцем и стопорными кольцами в сборе

|

92

|

|

ВК-53-1004014-АР

|

То же, увеличенный на 0-5 мм

|

92,5

|

|

ВК-53-1004014-14-БР

|

То же, увеличенный на 1 мм

|

93

|

|

ВК-53-1004014-14-ВР

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

414.1004015-10

|

Поршень

|

92

|

|

53-1004015-АР III

|

Поршень, увеличенный на 0,5 мм

|

92,5

|

|

53-1004015-БР III

|

То же, увеличенный на 1 мм

|

93

|

|

53-1004015-ВР III

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

ВК-24-1000100-10

|

Комплект поршневых колец на один двигатель

|

92

|

|

ВК-24-1000100-АР1

|

То же, увеличенный на 0,5 мм

|

92,5

|

|

ВК-24-1000100-БР1

|

То же, увеличенный на 1 мм

|

93

|

|

ВК-24-1000100-ВР1

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

ВК-53-1004023

|

Комплект поршневых колец на один поршень

|

92

|

|

ВК-53-1004023-АР

|

То же, увеличенным на 0,5 мм

|

92,5

|

|

ВК-53-1004023-БР

|

То же, увеличенный на 1 мм

|

93

|

|

ВК-53-1004023-ВР

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

21-1004020-14

|

Поршневой палец

|

25

|

|

21-1004020-20

|

То же, увеличенный на 0,08 мм

|

25,08

|

|

21-1004020-30

|

То же, увеличенный на 0,12 мм

|

25,12

|

|

21-1004020-40

|

То же, увеличенный на 0,2 мм

|

25,2

|

|

ВК-24-1005013-01

|

Коленчатый вал с вкладышами в комплекте

|

Номинальный

|

|

417-1005013-01

|

Коленчатый вал с вкладышами в комплекте

|

Номинальный

|

|

ВК-24-1000104

|

Комплект шатунных вкладышей на один двигатель

|

58

|

|

ВК-24-1000104-БР

|

То же, уменьшенный на 0,005 мм

|

57,95

|

|

ВК-24-1000104-ВР

|

То же, уменьшенный на 0,25 мм

|

57,75

|

|

ВК-24-1000104-ДР

|

То же, уменьшенный на 0,5 мм

|

57,5

|

|

ВК-24-1000104-ЕР

|

То же, уменьшенный на 0,75 мм

|

57,25

|

|

ВК-24-1000104-ЖР

|

То же, уменьшенный на 1 мм

|

57

|

|

ВК-24-Г000104-ИР

|

Комплект шатунных вкладышей на один двигатель, уменьшенный на 1,25 мм

|

56,75

|

|

ВК-21-1000104-КР

|

То же, уменьшенный на 1,5 мм

|

56,5

|

|

ВК-53-1004060-02

|

Болт шатуна с гайкой и стопорной гайкой в сборе

|

Номинальный

|

|

ВК-24-1000102

|

Комплект коренных вкладышей на один двигатель

|

64

|

|

ВК-24-1000102-БР

|

То же, уменьшенный на 0,05 мм

|

63,95

|

|

BK-24-I000102-BP

|

То же, уменьшенный на 0,25 мм

|

63,75

|

|

ВК-24-1000102-ДР

|

То же, уменьшенный на 0,5 мм

|

63,5

|

|

ВК-24-1000102-ЕР

|

То же, уменьшенный на 0,75 мм

|

63,25

|

|

ВК-24-1000102-ЖР

|

То же, уменьшенный на 1 мм

|

63

|

|

ВК-24-1000102-ИР

|

То же, уменьшенный на 1,25 мм

|

62,75

|

|

ВК-24-1000102-КР

|

То же, уменьшенный на 1,5 мм

|

62,5

|

|

ВК-24-1000103

|

Комплект втулок для распределительного вала номинального размера (полуобработанные)

|

Номинальный

|

|

21-1006024-Р

|

Втулка распределительного вала первой шейки, уменьшенной на 0,75 мм

|

50,46

|

|

12-1006025-РЗ

|

То же второй шейки, уменьшенной на 0,75 мм

|

49,46

|

|

11-6262-РЗ

|

То же третьей шейки, уменьшенной до 0,75 мм

|

48,46

|

|

21-1006027-Р

|

То же четвертой шейки, уменьшенной до 0,75 мм

|

47,46

|

|

21-1006028-Р

|

То же пятой шейки, уменьшенной до 0,75 мм

|

46,46

|

|

21-1007080-ВР

|

Седло вставное выпускного клапана, увеличенное на 0,25 мм

|

38,75

|

|

13-1007082-ВР

|

Седло вставное выпускного клапана, увеличенное на 0,25 мм

|

47,25

|

|

ВК-21-1300Ю1-Б

|

Комплект деталей для насоса охлаждающей жидкости

|

-

|

|

ВК-21Д-1000106

|

Комплект распределительных шестерен

|

-

|

Величины зазоров и натягов в двигателе

Уменьшение или увеличение зазоров против рекомендуемых ухудшает условия смазки трущихся поверхностей и ускоряет износ. Уменьшение натягов в неподвижных (прессовых) посадках также крайне нежелательно. Для таких деталей, как направляющие втулки и вставные седла выпускных клапанов, уменьшение натягов ухудшает передачу тепла от этих деталей к стенкам головки блока цилиндров. При ремонте двигателя пользуйтесь данными табл. 4.10.

Снятие и установка двигателя

Работы по снятию и установке двигателей УМЗ-4215С в основном аналогичны указанным для двигателей ЗМЗ-4025, -4026, рассмотренных в настоящем руководстве.

Разборка и сборка двигателя

Перед разборкой тщательно очистите двигатель от грязи и масла.

При индивидуальном методе ремонта двигателя детали, пригодные к дальнейшей работе, устанавливайте на прежние места, где они приработались.

Для обеспечения этого поршни, поршневые кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели при снятии маркируются любым из способов, не вызывающим порчи (кернением, надписыванием, краской, прикреплением бирок и т. п.).

При любом виде ремонта нельзя разукомплектовывать крышки шатунов с шатунами, переставлять картер сцепления и крышки коренных подшипников с одного двигателя на другой или менять местами крышки средних коренных подшипников в одном блоке, так как эти детали обрабатываются совместно.

|

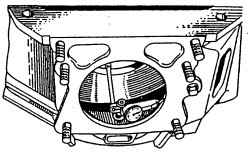

Рис. 4.55. Проверка концентричности отверстия картера сцепления с осью коленчатого вала

|

При замене картера сцепления проверьте соосность отверстия, служащего для центрирования коробки передач, с осью коленчатого вала, а также перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала (см.

|

Рис. 4.56. Проверка перпендикулярности заднего торца картера сцепления оси коленчатого вала

|

рис. 4.55 и 4.56 и текст к ним).

Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С даны в табл. 4.9, а размеры сопрягаемых деталей — в табл. 4.10.

Подготовленные операции перед сборкой двигателей УМЗ-4215 те же, что и перед сборкой двигателей ЗМЗ-4025, ЗМЗ-4026.

Ремонт блока цилиндров

Ремонт изношенных деталей (или их пар) осуществляется путем их восстановления или замены, что позволяет ремонтировать блок цилиндров перешлифовкой или заменой гильз, заменой изношенных втулок распределительного вала полуобработанными, с последующей обработкой их под требуемый размер, заменой вкладышей коренных подшипников коленчатого вала. Восстановление работоспособности сопряжения «отверстие блока цилиндров — толкатель» из-за незначительного их износа сводится к замене толкателей.

Ремонт и замена гильз блока цилиндров

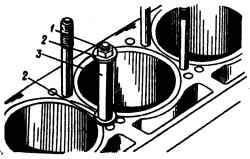

|

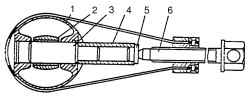

Рис. 4.94. Съемник для выпрессовки гильзы из блока цилиндра: 1 — съемник; 2 — гильза; 3 — блок цилиндров

|

Максимально допустимым износом гильз цилиндров следует считать увеличение их диаметра на 0,3 мм. При наличии такого износа выпрессовать гильзу из блока цилиндров с помощью съемника 1 (рис. 4.94) и расточить до ближайшего ремонтного размера поршня (см. табл. 4.10) с допуском на обработку +0,06 мм.

Не зажимать при обработке гильзу в кулачковый патрон, так как это приведет к деформации гильзы и искажению ее размеров.

Закрепить гильзу в приспособлении, представляющем собой втулку с посадочными поясками диаметром 100 и 108 мм. Гильзу вставить во втулку до упора в верхний буртик, который зажать накладным кольцом в осевом направлении. После обработки зеркало цилиндра гильзы должно иметь следующие отклонения:

- овальность и конусность — не более 0,01 мм, причем большее основание конуса должно располагаться в нижней части гильзы;

- бочкообразность и корсетность — не более 0,08 мм;

- биение зеркала цилиндра относительно посадочных поясков диаметром 100 и 108 мм — не более 0,01 мм.

|

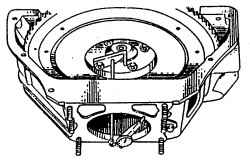

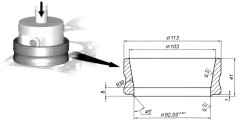

Рис. 4.95. Замер выступания гильзы над плоскостью блока

|

После запрессовки гильзы в блок цилиндров проверить величину выступания верхнего торца гильзы над верхней плоскостью блока (рис. 4.95). Величина выступания должна быть 0,005— 0,055 мм.

При недостаточном выступании (менее 0,005 мм) прокладка головки блока может быть пробита; кроме того, в камеру сгорания неизбежно попадает охлаждающая жидкость из-за недостаточного уплотнения верхнего пояска гильзы с блоком цилиндров. При проверке величины выступания торца гильзы над блоком необходимо снять с гильзы резиновое уплотнительное кольцо.

|

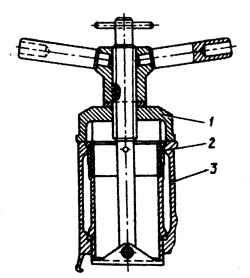

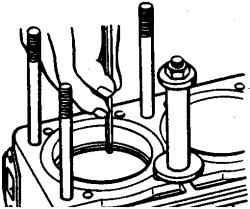

Рис. 4.96. Прижим для гильз: 1 — гайка; 2 — шайба; 3 — втулка

|

Чтобы гильзы не выпадали из гнезд в блоке при ремонте, закрепить их при помощи шайб 2 и втулок 3, надеваемых на шпильки крепления головки блока цилиндров, как показано на рис. 4.96.

Гильзы цилиндров, расточенные под третий ремонтный размер поршня, после износа заменить новыми.

Ремонт головки блока цилиндров

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов.

Неплоскостность поверхности головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм. Незначительное коробление головки (до 0,3 мм) устранить шабровкой плоскости по краске. При короблении, превышающем 0,3 мм, головку необходимо шлифовать.

Замена поршневых колец

|

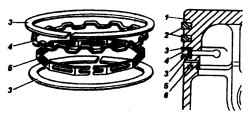

Рис. 4.97. Установка колец на поршне: 1 — поршень; 2 — компрессионные кольца; 3 — кольцевые диски; 4 — осевой расширитель; 5 — радиальный расширитель; 6 — терморегулирующая вставка

|

Поршневые кольца (рис. 4.97) заменяйте через 70 000—90 000 км пробега (в зависимости от условий эксплуатации автомобиля).

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное. Компрессионные кольца отлиты из специального чугуна. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца должна быть покрыта оловом или фосфатирована.

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки, за счет которых кольца после установки их в рабочее положение несколько вывертываются. Это улучшает и ускоряет их приработку к цилиндрам. Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища.

Маслосъемное кольцо — составное, имеет два кольцевых диска, радиальный и осевой расширители. Наружная поверхность дисков маслосъемных колец покрыта твердым хромом.

Замок колец прямой.

Поршневые кольца ремонтных размеров (см. табл. 4.9) отличаются от колец номинальных размеров только наружным диаметром.

Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3—0,5 мм.

|

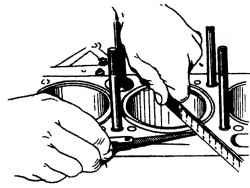

Рис. 4.63. Подбор поршневых колец к цилиндру

|

Проверку зазора в стыке кольца производить, как показано на рис. 4.63. К перешлифованным цилиндрам подгонять кольца по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневых колец). При подгоне кольца устанавливать в цилиндре в рабочем положении, т. е. в плоскости, перпендикулярной оси цилиндра, для чего продвигать его в цилиндре при помощи головки поршня. Плоскости стыков при сжатом кольце должны быть параллельны.

|

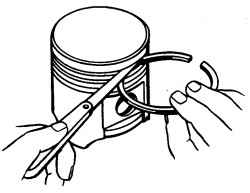

Рис. 4.52. Снятие поршневых колец с поршня

|

Снимать и устанавливать кольца на поршень с помощью приспособления (см. рис. 4.52) модели 55-1122.

|

Рис. 4.64. Проверка бокового зазора между поршневым кольцом и канавкой в поршне

|

После подгонки колец по цилиндрам проверить зазор между кольцами и канавками в поршне (см. рис. 4.64), который должен быть: для верхнего компрессионного кольца — 0,050—0,082 мм, для нижнего компрессионного — 0,035— 0,067 мм. При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец следует заменить и поршни (см. «Замена поршней»). Одновременная замена поршневых колец и поршней резко снижает расход масла.

|

Рис. 4.59. Очистка нагара в канавках поршней

|

При замене только поршневых колец без замены поршней удалить нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из канавок удалять осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (см. рис. 4.59).

Из маслоотводящих отверстий нагар удалять сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или фосфатированными. Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры развести стыки поршневых колец под углом 120° друг к другу. После замены поршневых колец в первые 1000 км пробега не превышать скорости 45—50 км/ч.

Замена поршней

Заменять поршни следует при износе канавки верхнего поршневого кольца или юбки поршня. В частично изношенные цилиндры устанавливать поршни того же размера (номинального или ремонтного), какой имели поршни, ранее работавшие в данном двигателе. Однако желательно подобрать комплект большего размера поршней для уменьшения зазора между юбкой поршня и зеркалом цилиндра.

В этом случае зазор между юбкой поршня и зеркалом цилиндра проверить в нижней, наименее изношенной, части цилиндра.

Не допускать уменьшения зазора в этой части цилиндра менее 0,02 мм.

В запасные части поставляются поршни вместе с подобранными к ним поршневыми пальцами и стопорными кольцами (см. табл. 4.9).

Для подбора поршни номинального размера сортируют по наружному диаметру юбки. На днищах поршней выбиты буквенные обозначения размерной группы, которые указаны в табл. 4.11.

Таблица 4.11. Размерные группы поршней

|

Размерные группы поршней

|

|

|

Обозначение размерной группы

|

Предельные отклонения, мм

|

|

А

|

0.000

-0.012

|

|

Б

|

+0.012

0.000

|

|

В

|

+0.024

+0.012

|

|

Г

|

+0.036

+0.024

|

|

Д

|

+0.048

+0.036

|

На поршнях ремонтных размеров выбивается также величина их диаметра.

Кроме подбора поршней к гильзам цилиндра по диаметру юбки, их подбирают также по весу. Разница в весе между самым легким и самым тяжелым поршнем для одного двигателя не должна превышать 4 г.

При сборке поршни устанавливать в гильзы той же группы.

|

Рис. 4.65. Установка поршня с кольцами в цилиндр с помощью оправки

|

Поршни в цилиндры устанавливать с помощью приспособления модели 59—85, показанного на рис. 4.65.

При установке поршней в цилиндры метка «перед», отлитая на поршне, должна быть обращена к передней части двигателя, на поршне с разрезной юбкой метка «назад» — в сторону картера сцепления.

На всех поршнях ремонтных размеров отверстия в бобышках под поршневой палец делаются номинального размера с разбивкой на группы. При необходимости эти отверстия растачиваются или развертываются до ближайшего ремонтного размера с допуском . Конусность и овальность отверстия — не более 0,0025 мм. При обработке обеспечить перпендикулярность оси отверстия к оси поршня, допускаемое отклонение — не более 0,04 мм на длине 100 мм.

Ремонт шатунов

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера.

В запасные части поставляются втулки одного размера, изготовленные из бронзовой ленты ОЦС4-4-2,5 толщиной 1 мм.

При запрессовке новой втулки в шатун обеспечить совпадение отверстия во втулке с отверстием в верхней головке шатуна. Отверстия служат для подачи смазки к поршневому пальцу.

После запрессовки втулки уплотнить ее внутреннюю поверхность гладкой брошью до диаметра 24,3+0,045 мм, а затем развернуть или расточить под номинальный или ремонтный размер с допуском мм.

Например, втулку развернуть или расточить под палец номинального размера до диаметра 25 мм или под палец ремонтного размера до диаметра 25,20 мм.

Расстояние между осями отверстий нижней и верхней головок шатуна должно быть (168±0,05) мм; допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях на длине 100 мм должна быть не более 0,04 мм; овальность и конусность не должна превышать 0,005 мм. Чтобы выдержать указанные размеры и допуски, нужно развернуть втулку верхней головки шатуна в кондукторе.

|

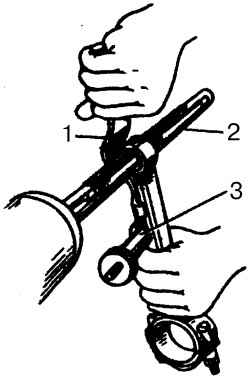

Рис. 4.98. Доводка отверстия в верхней головке шатуна: 1 — державка; 2 — шлифовальная головка; 3 — зажим

|

После развертывания произвести доводку отверстия на специальной шлифовальной головке, держа шатун в руках (рис. 4.98). Шлифовальные бруски головки установить микрометрическим винтом на требуемый ремонтный размер.

Шатуны, отверстия под вкладыши в нижней головке которых имеют овальность более 0,05 мм, подлежат замене.

Замена и ремонт поршневых пальцев

Ремонтные размеры поршневых пальцев и номера комплектов приведены в табл. 4.9.

Для замены поршневых пальцев без предварительной обработки отверстий в поршне и в верхней головке шатуна применяются поршневые пальцы, увеличенные по диаметру на 0,08 мм. Применение пальцев, увеличенных на 0,12 мм и 0,20 мм, требует предварительной обработки отверстий в бобышках поршня и в верхней головке шатуна, как описано выше (см. «Замена поршней» и «Ремонт шатунов»).

|

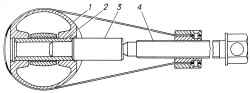

Рис. 4.53. Выпрессовка поршневого пальца из поршня съемником: 1 — поршень; 2 — поршневой палец; 3 — оправка; 4 — винт съемника

|

|

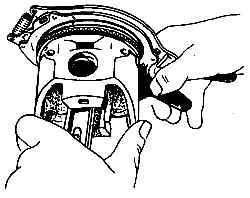

Рис. 4.99. Снятие стопорного кольца поршневого пальца

|

|

Рис. 4.62. Запрессовка поршневого пальца в поршень и шатун: 1 — поршень; 2 — шатун; 3 — оправка; 4 — поршневой палец; 5 — подпятник; 6 — винт

|

Перед выпрессовкой поршневого пальца извлеките из поршня стопорные кольца поршневого пальца плоскогубцами, как показано на рис. 4.99. Выпрессовку и запрессовку пальца производить на приспособлениях, как показано на рис. 4.53 и 4.62. Перед выпрессовкой пальца нагреть поршень в горячей воде до 70° С.

Ремонт поршневых пальцев состоит в перешлифовке их с больших ремонтных размеров на меньшие или в хромировании с последующей обработкой под номинальный или ремонтный размер.

Пальцы, имеющие изломы, выкрашивания и трещины любого размера и расположения, а также следы перегрева (цвета побежалости), ремонту не подлежат.

Сборка шатунно-поршневой группы

|

Рис. 4.61. Подбор поршневого пальца к шатуну

|

Поршневой палец к верхней головке шатуна подбирать с зазором 0,0045— 0,0095 мм. При нормальной комнатной температуре палец должен плавно перемещаться в отверстии верхней головки шатуна от усилия большого пальца руки (см. рис. 4.61). Поршневой палец при этом должен быть слегка смазан маловязким маслом.

Палец устанавливать в поршень с натягом 0,0025—0,0075 мм. Практически поршневой палец подбирается таким образом, чтобы при нормальной комнатной температуре (20° С) он не входил в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70° С входил бы в него свободно. Поэтому перед сборкой поршень нагреть в горячей воде до 70° С. Запрессовка пальца без предварительного подогрева поршня п